Envia-nos um email

Como prolongar a vida das ferramentas de corte: 5 dicas práticas

Ferramentas de cortesão essenciais na usinagem, desempenhando um papel crucial na determinação da eficiência da produção e da qualidade do produto. No entanto, o desgaste e os danos às ferramentas são inevitáveis, especialmente em tarefas de usinagem de alta intensidade e alta precisão. A prolongamento da vida útil das ferramentas de corte não apenas reduz os custos de produção, mas também garante a qualidade consistente da usinagem e a eficiência operacional. Aqui estão cinco dicas práticas e comprovadas para maximizar a vida útil das ferramentas de corte, com explicações detalhadas para cada uma.

1. Escolha o material da ferramenta certo e o revestimento

Por que isso importa

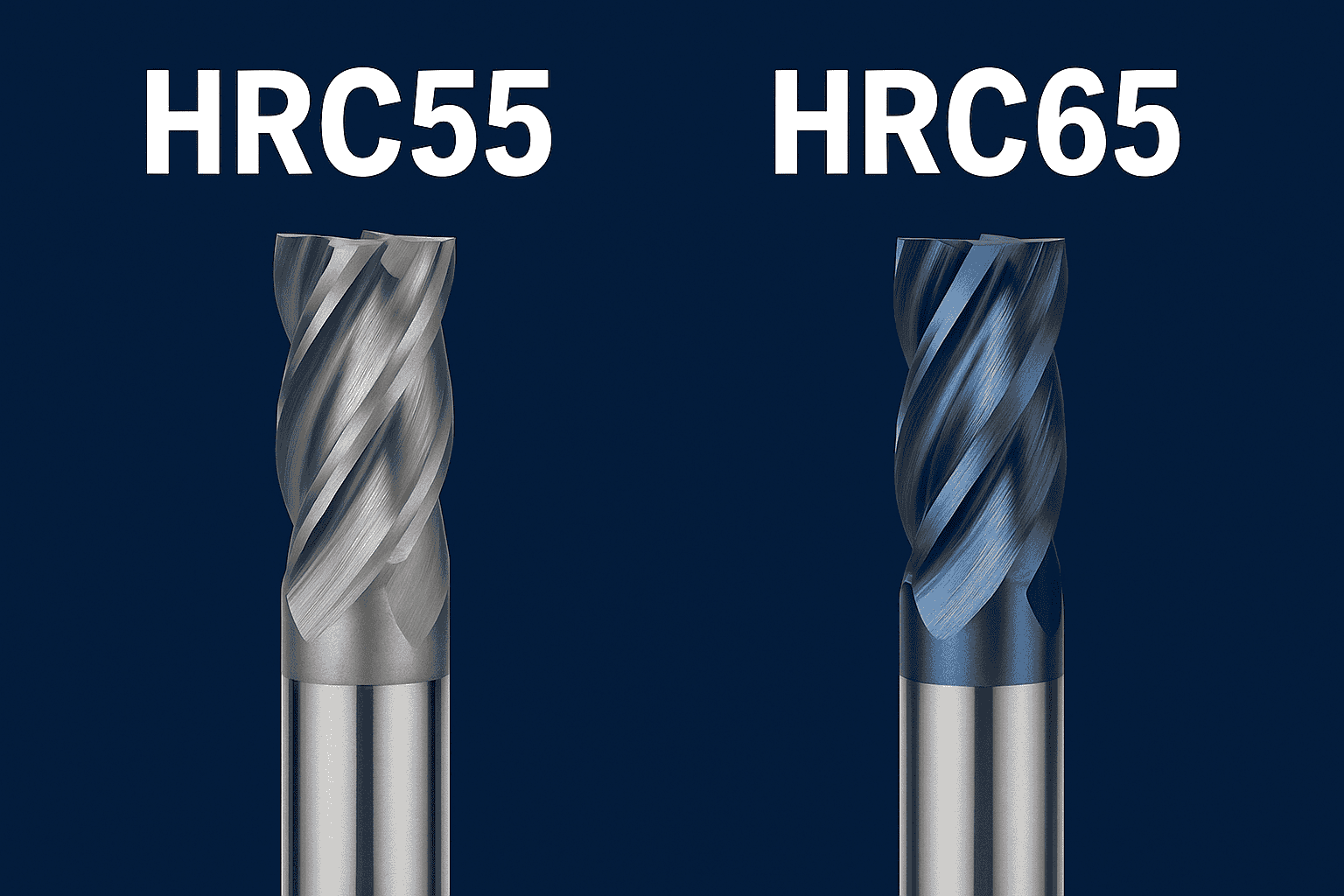

O material e o revestimento de uma ferramenta de corte influenciam diretamente sua resistência ao desgaste, resistência ao calor e durabilidade. A seleção da ferramenta certa para o material específico e as condições de operação pode melhorar significativamente a vida útil da ferramenta.

Recomendações

● Para materiais de alta endurecimento: quando usinam materiais como aço inoxidável, ligas de titânio ou superloilas resistentes ao calor, escolha ferramentas com revestimentos avançados como Tialn (nitreto de alumínio de titânio) ou DLC (carbono do tipo diamante) para melhorar a resistência ao desgaste e a estabilidade térmica.

● Para materiais pegajosos: em materiais de usinagem, como ligas de alumínio e cobre, ferramentas com revestimentos suaves como o DLC podem reduzir a adesão do material, garantindo uma superfície de corte mais limpa e uma vida útil mais longa da ferramenta.

● Para usinagem geral: as ferramentas de aço de alta velocidade (HSS) ou ferramentas de carboneto revestidas são adequadas para usinar aço de baixo carbono ou ferro fundido devido à sua relação custo-benefício e durabilidade.

Pontas

Evite priorizar a dureza em vez da resistência. Ferramentas extremamente difíceis podem ter um bom desempenho em cenários específicos, mas são mais propensos a lascar ou quebrar em condições de alto impacto.

2. Otimize os parâmetros de corte

Por que isso importa

Parâmetros de corte - como velocidade de corte, taxa de alimentação e profundidade de corte - afetam direcionalmente as cargas térmicas e mecânicas na ferramenta. As configurações inadequadas de parâmetros podem causar desgaste excessivo, superaquecimento ou até falha da ferramenta.

Recomendações

● Velocidade de corte: ajuste a velocidade de corte com base no material e no tipo de ferramenta. Para materiais mais difíceis, reduza a velocidade de corte para evitar o acúmulo excessivo de calor.

● Taxa de alimentação: use uma taxa de alimentação moderada que minimize a carga excessiva de ferramentas, mantendo a produtividade. Sobrecarregar a ferramenta pode levar a um desgaste mais rápido.

● Profundidade de corte: Durante o desbaste, use uma profundidade de corte maior para melhorar a eficiência. Para operações de acabamento, reduza a profundidade do corte para proteger a aresta de corte.

Pontas

Consulte os parâmetros de corte recomendados pelo fabricante, pois eles são adaptados às propriedades específicas de material e ferramenta. Monitore continuamente o desgaste da ferramenta e ajuste os parâmetros conforme necessário.

3. Use sistemas eficazes de resfriamento e lubrificação

Por que isso importa

O calor e o atrito gerado durante a usinagem são as principais causas do desgaste da ferramenta. Um sistema eficaz de resfriamento e lubrificação pode reduzir significativamente esses fatores, estendendo a vida útil da ferramenta e melhorando o desempenho do corte.

Recomendações

● Selecione o fluido de corte certo: escolha fluidos de corte com base no material e no processo de usinagem. Por exemplo, use fluidos de alta lubrificidade para materiais pegajosos e fluidos de alto refrigeração para corte de alta velocidade.

● Otimize as técnicas de resfriamento: use sistemas de resfriamento de alta pressão ou pulverização de névoa para garantir um resfriamento suficiente na aresta de corte e reduzir o estresse térmico.

● Considere o corte a seco: em aplicações específicas, como ao usar ferramentas revestidas com DLC, o corte a seco pode eliminar a necessidade de cortar fluidos, reduzindo o custo e o impacto ambiental.

Pontas

Manter regularmente e substituir fluidos de corte para evitar a contaminação que possa degradar o desempenho de resfriamento e lubrificação.

4. Realize inspeção e manutenção regulares de ferramentas

Por que isso importa

Com o tempo, as ferramentas podem desenvolver rachaduras de desgaste, lascas ou fadiga, que, se não detectadas, podem levar a falhas inesperadas da ferramenta e comprometer a qualidade da usinagem. A inspeção regular garante que os problemas em potencial sejam identificados precocemente.

Recomendações

● Inspecione as condições da ferramenta: use microscópios ou outros dispositivos de inspeção para verificar rachaduras, desgaste da borda ou danos.

● Relembrando as ferramentas quando necessário: as ferramentas projetadas para se arrependimento devem ser remessas periodicamente para restaurar o desempenho de corte e impedir o desgaste excessivo.

● Rastrear o uso da ferramenta: mantenha registros detalhados do uso da ferramenta, incluindo horas de operação e tipos de materiais, para prever padrões de desgaste e estabelecer cronogramas de reposição.

Pontas

Terceirize a ferramenta relembrando os profissionais para garantir a geometria de borda adequada e o desempenho ideal após a manutenção.

5. Otimize o ambiente e processos de usinagem

Por que isso importa

A estabilidade do ambiente de usinagem e a precisão dos processos afetam diretamente o desempenho da ferramenta. Vibrações, ferramentas desalinhadas ou manutenção de máquinas ruins podem acelerar o desgaste e os danos das ferramentas.

Recomendações

● Minimize as vibrações: garanta a estabilidade da máquina -ferramenta e use sistemas de fixação rígidos para reduzir as vibrações durante a usinagem.

● Manter a precisão da máquina: atenda regularmente a máquina, concentrando -se no alinhamento do fuso e na lubrificação de guia, para evitar desalinhamentos que podem estressar a ferramenta.

● Operadores de trem: eduque os operadores sobre as técnicas adequadas de manuseio e usinagem de ferramentas para reduzir o risco de danos causados por configurações incorretas ou fixação inadequada de ferramentas.

Pontas

Para usinagem de alta precisão, considere o uso de ferramentas antivibratórias ou sistemas avançados de fixação para garantir condições de corte ideais.

Considerações adicionais

1. Matérias de seleção de materiais: sempre corresponda ao material da ferramenta e ao revestimento do material da peça de trabalho para o desempenho ideal.

2. Desgaste da ferramenta de monitores: Empregue sistemas de monitoramento em tempo real para rastrear o desgaste da ferramenta, permitindo intervenções oportunas.

3. Plano para uso sustentável: considere o uso de ferramentas projetadas para se arrepender ou reciclagem para reduzir os custos gerais e o impacto ambiental.

Conclusão

Estendendo a vida deFerramentas de corteRequer uma abordagem holística que inclua a seleção adequada da ferramenta, parâmetros de corte otimizados, resfriamento e lubrificação eficazes, manutenção regular e um ambiente de usinagem bem gerenciado. Ao implementar essas cinco dicas práticas, os fabricantes podem obter um melhor desempenho da ferramenta, reduzir os custos operacionais e manter a qualidade consistente da usinagem.

Essas práticas são essenciais para as operações modernas de usinagem, garantindo que as ferramentas não apenas durem mais, mas também ofereçam desempenho máximo em todos os aplicativos. Ao adotar essas estratégias, você pode maximizar o valor de suas ferramentas de corte e permanecer à frente em uma paisagem de fabricação competitiva.

Sobre nós

Contate-nos

Área B, Centro de Comércio de Instrumentos de Ferramentas e Medição, Wenling City, Província de Zhejiang, China 317599

Copyright © 2025 Saikeiny Tools Co., Ltd. Todos os direitos reservados.